1. Memahami jenis dan bahan blade

Memilih yang benar saw blade Bahan adalah kunci untuk memastikan pemotongan yang tepat. Bahan yang berbeda cocok untuk tugas yang berbeda, dan memahami perbedaan -perbedaan ini dapat membantu Anda membuat pilihan yang tepat:

High Carbon Steel (HCS): Cocok untuk kayu lunak dan bahan lunak seperti kardus dan plastik. Meskipun mereka memberikan permukaan yang halus selama pemotongan, mereka kurang tahan lama dan tidak cocok untuk memotong logam atau kayu keras. Keuntungan mereka adalah biaya rendah dan kesesuaian untuk proyek DIY umum.

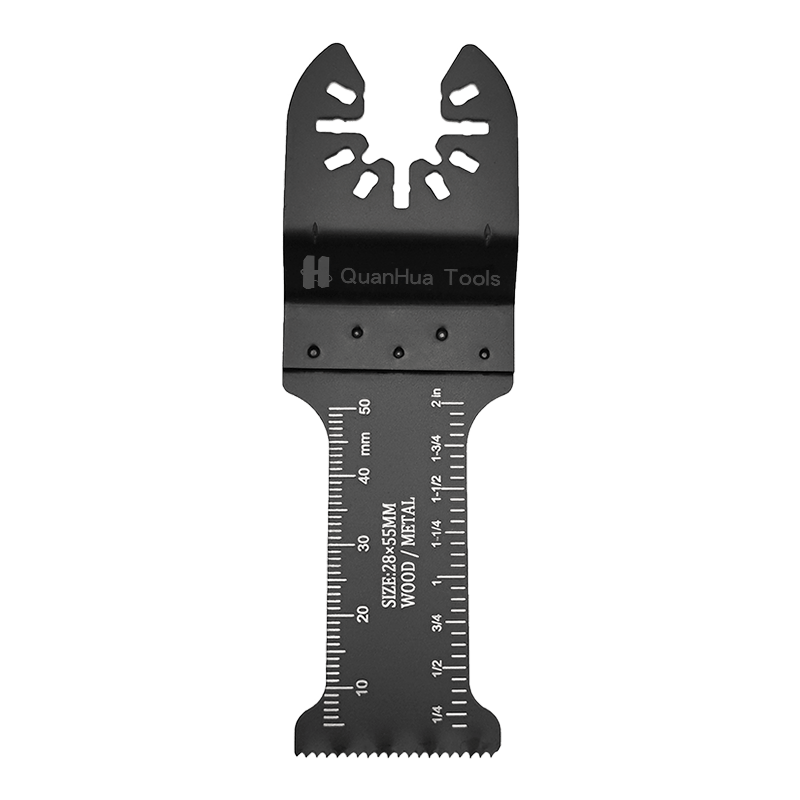

Bi-metal (BIM): Bilah gergaji bi-logam terbuat dari kombinasi baja berkecepatan tinggi dan baja karbon, cocok untuk memotong kayu, logam dan plastik. Dibandingkan dengan bilah gergaji baja karbon tinggi, bilah gergaji bi-metal lebih tahan lama dan dapat menahan tekanan yang lebih tinggi, memastikan pemotongan yang lebih tepat, terutama untuk pekerjaan yang membutuhkan presisi tinggi.

Tungsten carbide (karbida): Pisau gergaji ini cocok untuk memotong bahan keras seperti kayu keras, ubin, plester dan beton. Pisau gergaji karbida dapat tetap tajam dan memberikan potongan yang tepat pada bahan keras.

Memilih materi yang tepat dapat memastikan bahwa bilah gergaji Anda berkinerja terbaik untuk tugas tertentu, terutama ketika datang ke pemotongan presisi, memilih materi yang tepat sangat penting.

2. Pilih konfigurasi gigi blade yang tepat

Desain gigi bilah gergaji secara langsung mempengaruhi ketepatan dan kualitas potongan. Untuk pemotongan presisi, memilih konfigurasi gigi yang tepat dapat membantu Anda mencapai potongan yang lebih halus dan bersih. Konfigurasi gigi yang umum adalah:

Bilah bergigi halus: Bilah ini cocok untuk pemotongan kayu, logam, dan plastik halus. Desain gigi halus membantu mengurangi getaran selama pemotongan, menghindari gerinda selama pemotongan, dan memungkinkan pemotongan benda yang lebih kecil. Mereka ideal untuk pekerjaan yang membutuhkan presisi tinggi dan permukaan yang halus.

Bilah tersegmentasi: Pisau ini memiliki gigi yang didistribusikan di tepi luar bilah dan cocok untuk kayu, drywall, dan bahan lunak lainnya. Mereka membantu membuat pemotongan yang tepat di ruang yang lebih kecil, terutama untuk memotong detail atau tepi.

Diamond Blades: Cocok untuk memotong bahan keras seperti ubin, batu, dan beton. Lapisan berlian memastikan bahwa bilah dapat membuat pemotongan presisi tinggi pada permukaan yang keras dengan sedikit keausan.

Memilih konfigurasi gigi yang tepat dapat memungkinkan Anda untuk mencapai hasil terbaik saat memotong presisi.

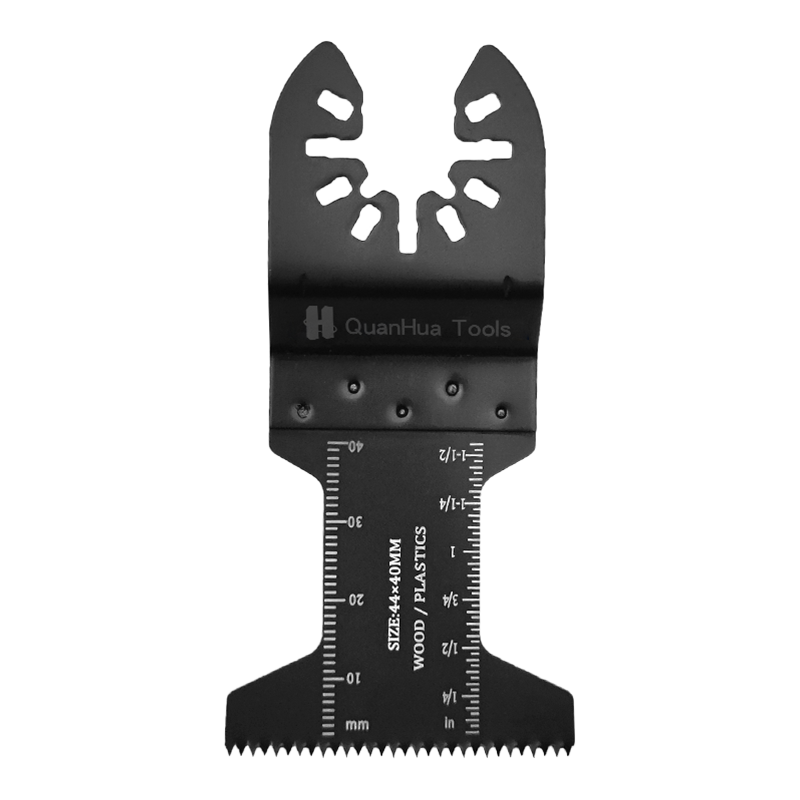

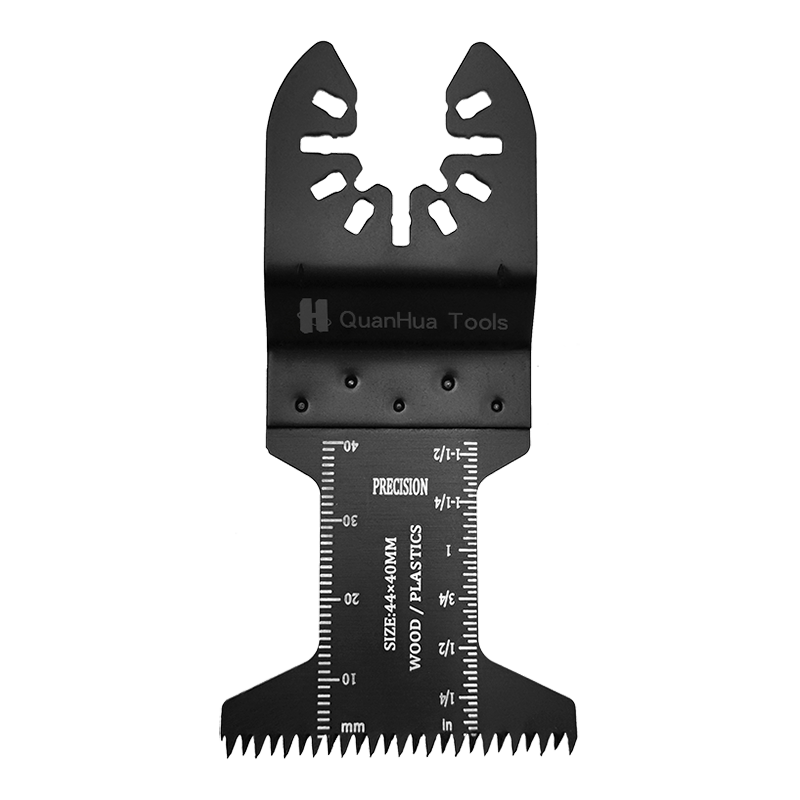

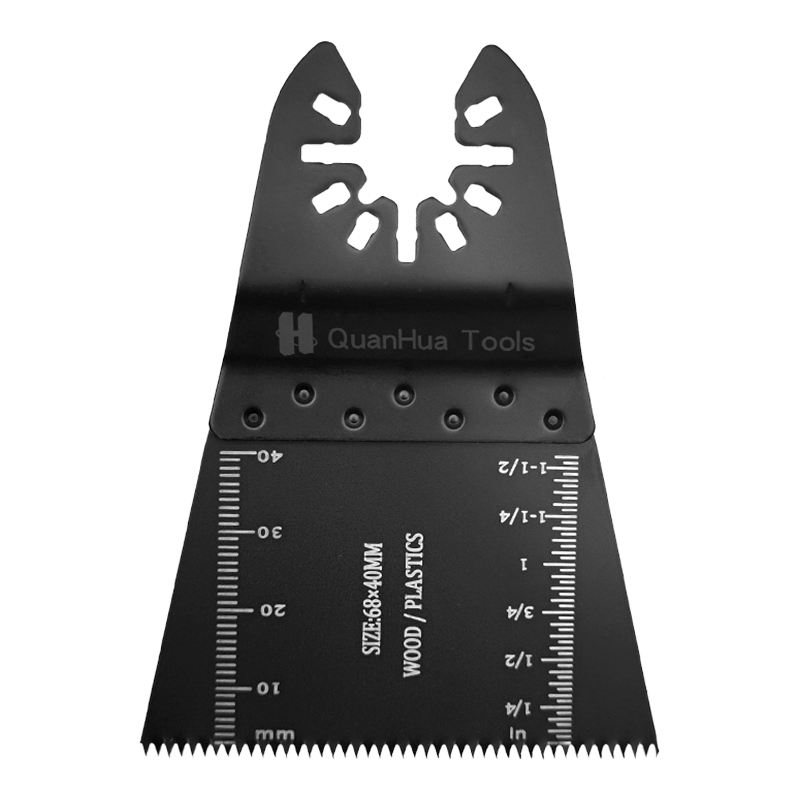

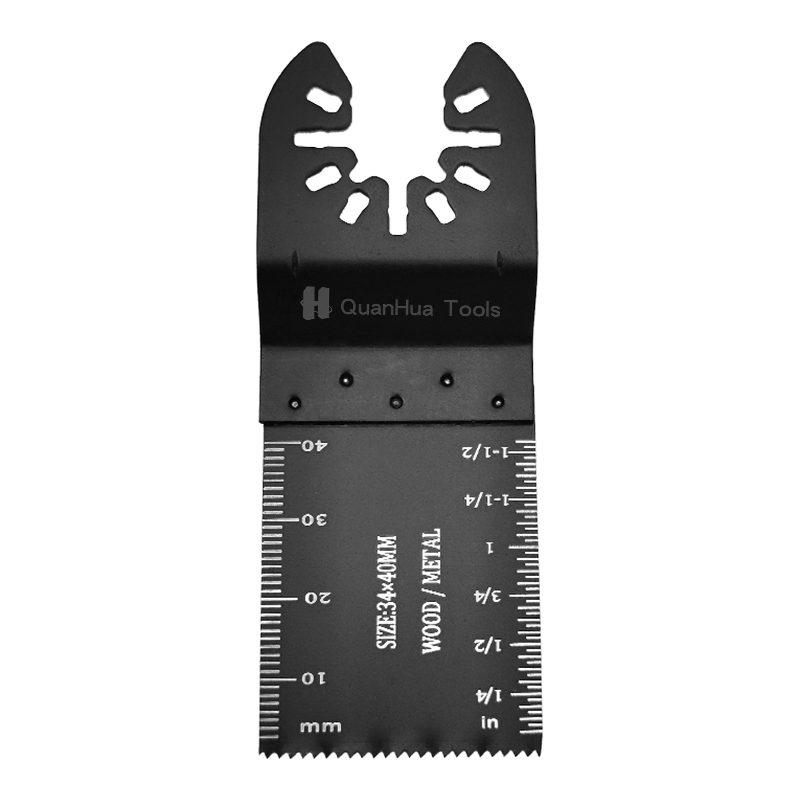

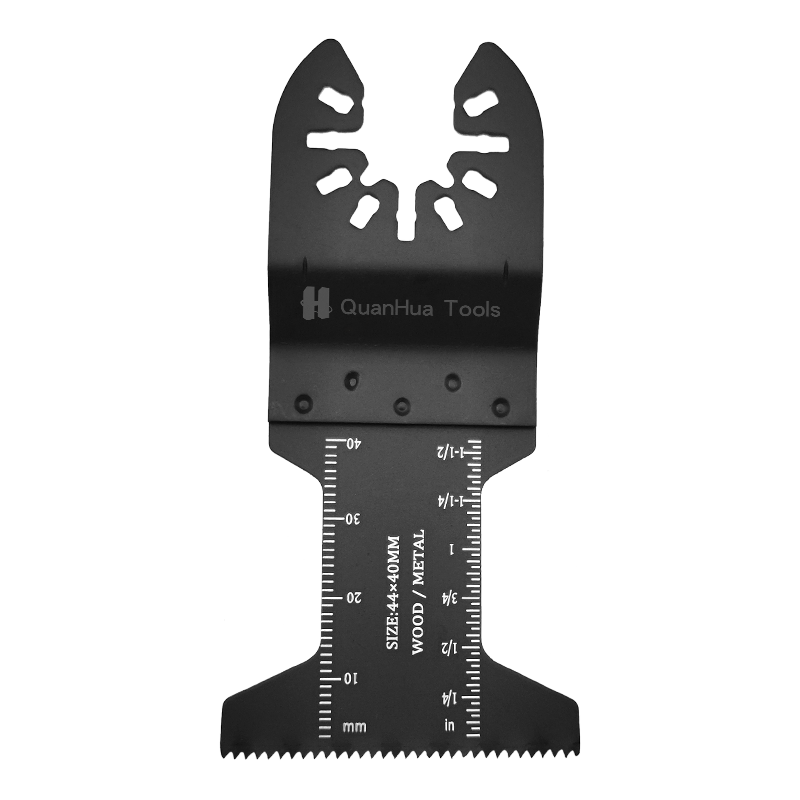

3. Ukuran dan kompatibilitas blade

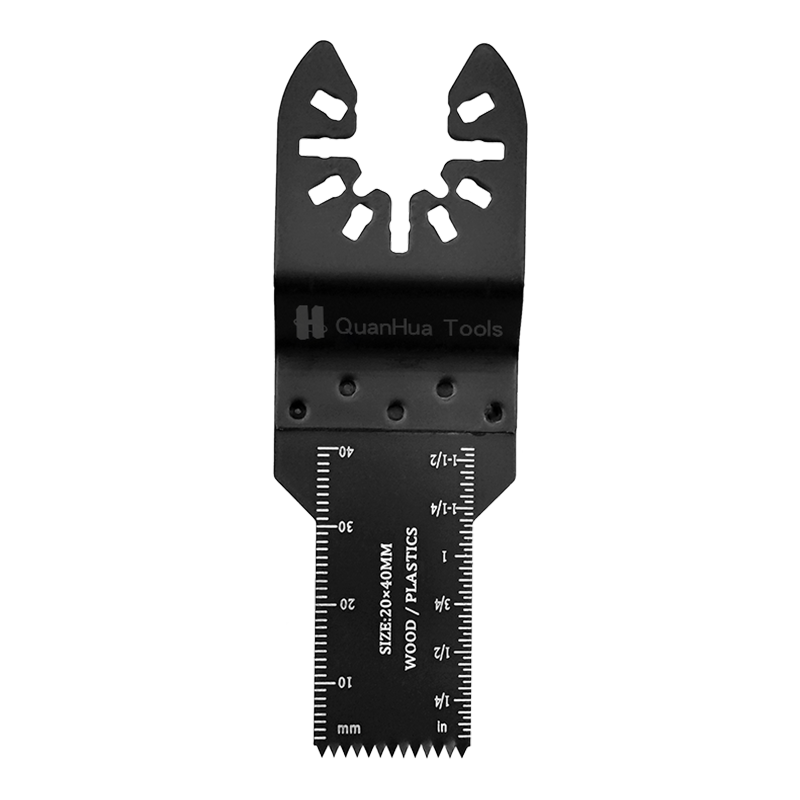

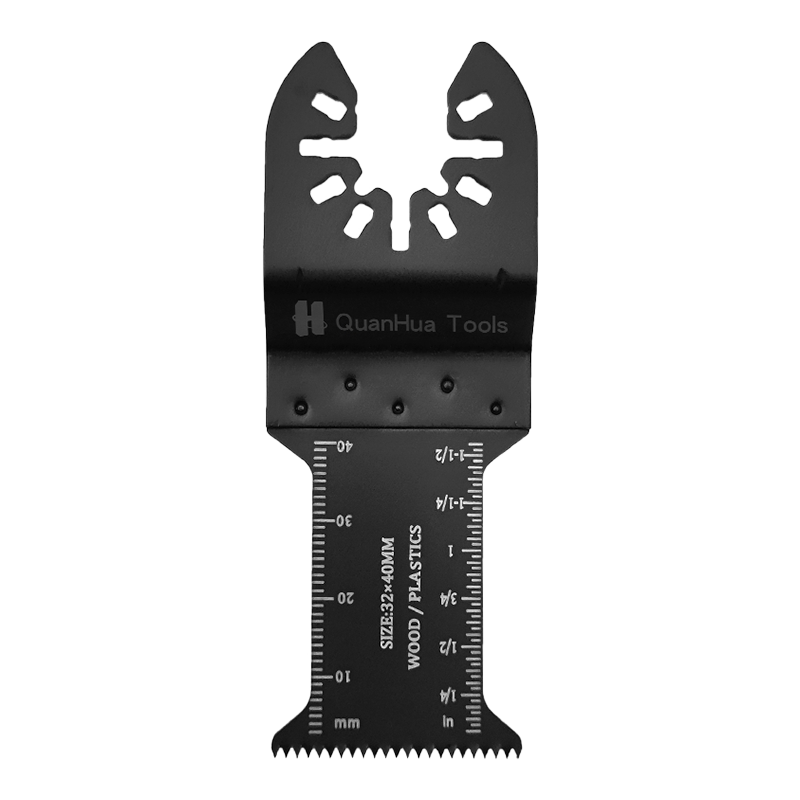

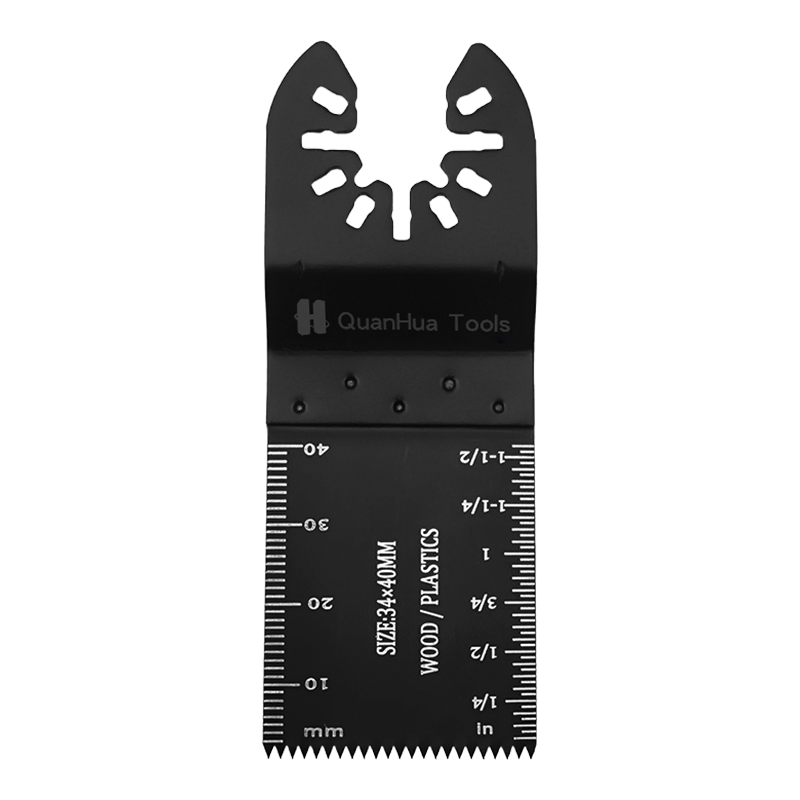

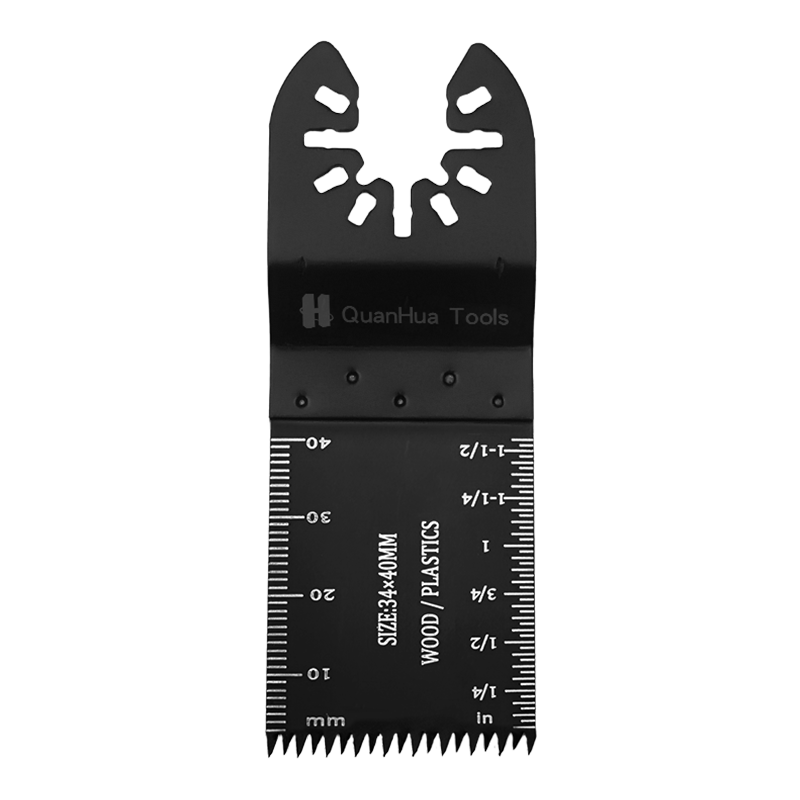

Ukuran bilah gergaji dan kompatibilitasnya dengan alat ini adalah faktor penting lainnya dalam memilih bilah gergaji yang tepat. Sebagian besar multi-alat yang berosilasi dapat menggunakan bilah gergaji dengan ukuran yang berbeda, tetapi pastikan mereka cocok dengan sistem koneksi alat. Ukuran standar biasanya:

Diameter Blade: Berosilasi multi-alat gergaji biasanya memiliki diameter antara 1 inci dan 3 inci. Jika Anda perlu memotong secara akurat, akan lebih tepat untuk memilih pisau gergaji berdiameter yang lebih kecil.

Universal Fit: Banyak bilah gergaji dirancang agar sesuai universal, artinya mereka kompatibel dengan banyak merek alat berosilasi. Saat membeli, pastikan lubang pemasangan bilah gergaji cocok dengan sistem koneksi alat.

Memastikan kompatibilitas bilah gergaji dengan alat tidak hanya meningkatkan akurasi pemotongan, tetapi juga memastikan keamanan selama penggunaan.

4. Kecepatan pemotongan dan sudut osilasi

Sudut osilasi dari alat berosilasi (biasanya 3 ° hingga 5 °) memiliki dampak langsung pada efisiensi dan akurasi pemotongan. Secara umum, sudut osilasi yang lebih besar dapat memberikan pemotongan yang lebih cepat dan lebih efisien, tetapi dapat mengorbankan kehalusan pemotongan. Oleh karena itu, ketika membuat potongan halus, sudut getaran yang lebih kecil, seperti 3 °, harus dipilih untuk mempertahankan potongan yang lebih halus dan lebih tepat.

Kecepatan pemotongan alat bergetar juga akan mempengaruhi presisi. Beberapa alat memungkinkan pengguna untuk menyesuaikan kecepatan sesuai dengan bahan yang berbeda, yang dapat menghindari kecepatan berlebih yang menyebabkan permukaan atau retakan yang tidak merata. Menggunakan kecepatan dan sudut getaran yang tepat tidak hanya dapat meningkatkan efek pemotongan, tetapi juga memperpanjang umur pisau gergaji.

5. Kompatibilitas Bahan untuk Presisi

Bahan yang berbeda membutuhkan bilah gergaji yang berbeda untuk pemotongan yang tepat. Memilih bilah gergaji yang tepat tidak hanya dapat meningkatkan efisiensi kerja, tetapi juga memastikan keakuratan pemotongan. Berikut ini adalah beberapa jenis blade gergaji yang disarankan untuk bahan umum:

Kayu: Untuk pemotongan kayu yang tepat, yang terbaik adalah memilih bilah gergaji bergigi halus (seperti baja karbon tinggi atau bilah gergaji bimetal). Pisau gergaji ini dapat memberikan potongan yang lebih halus dan bersih dan tidak rentan terhadap gerinda.

Logam: Untuk pemotongan logam, bilah gergaji baja bimetal atau tungsten bekerja paling baik. Mereka dapat memberikan umur yang lebih lama pada permukaan logam dan dapat memotong secara akurat tanpa menjadi mudah tumpul.

Ubin dan Batu: Saat memotong bahan keras, memilih pisau berlapis berlian dapat memberikan presisi yang sangat tinggi dan menghindari retak atau memotong bahan.

Plastik dan PVC: Untuk bahan-bahan ini, memilih baja karbon tinggi atau pisau bi-logam dengan gigi halus dapat menghindari retak atau deformasi selama proses pemotongan.

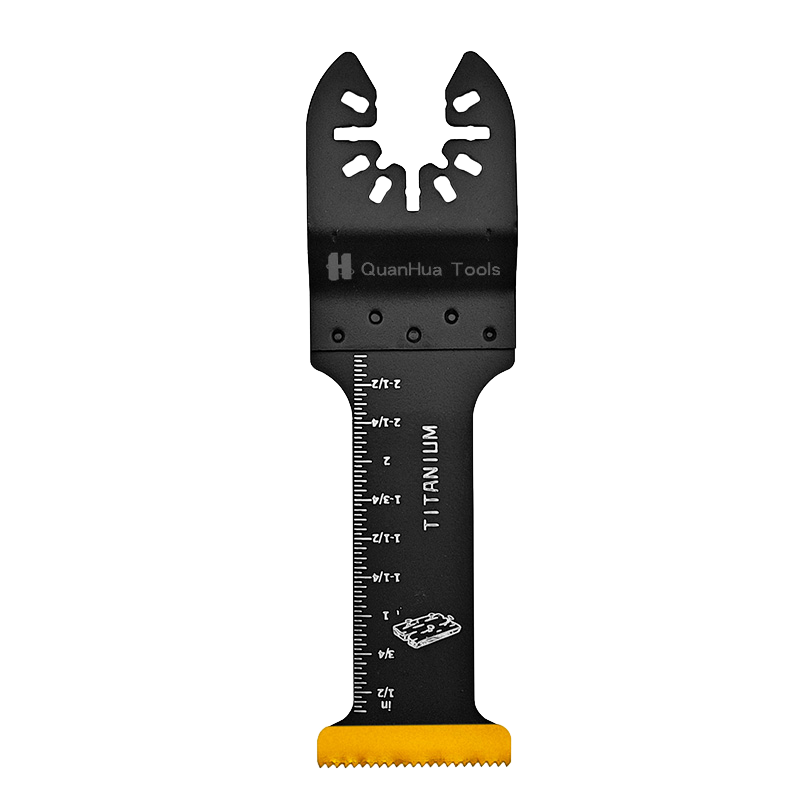

6. Tinjau fitur blade untuk presisi tambahan

Memilih pisau dengan fitur presisi yang ditambahkan dapat lebih meningkatkan akurasi pemotongan. Misalnya:

Kerf tipis: Desain cerf tipis mengurangi hilangnya bahan potong selama proses pemotongan, membuat potongan lebih tepat dan cocok untuk tugas yang membutuhkan presisi tinggi.

Lapisan Platinum atau Titanium: Lapisan ini dapat mengurangi gesekan, meningkatkan umur pisau gergaji, dan membantu menghaluskan potongan dan menghindari tepi yang tidak teratur selama proses pemotongan.

Desain Blade yang Mengental: Desain yang menebal memberikan dukungan yang lebih baik dan mengurangi getaran, menghasilkan hasil yang lebih halus dan lebih tepat selama proses pemotongan.