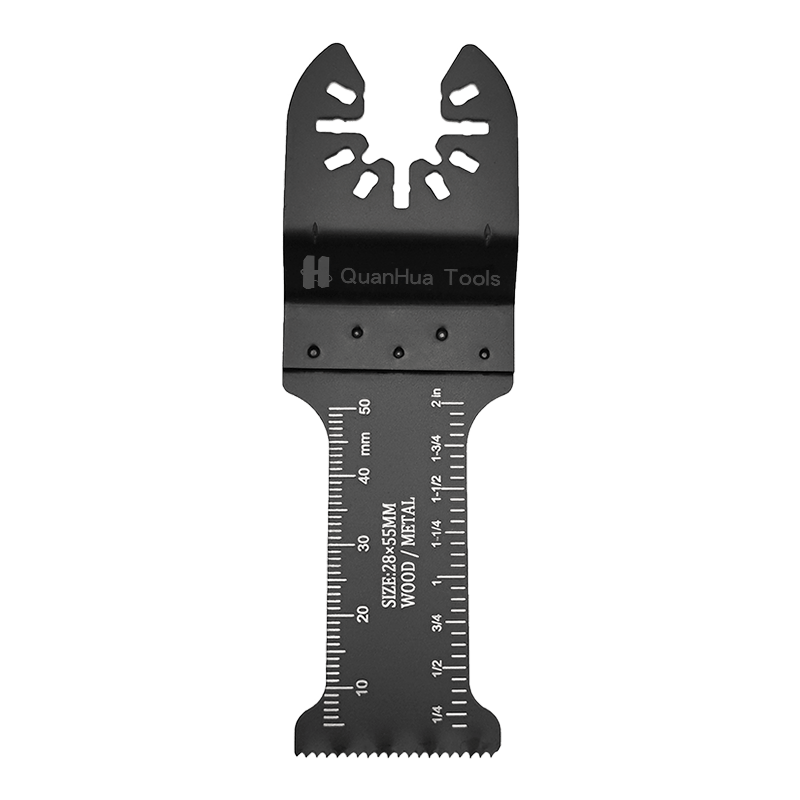

1. Pahami jenis bahannya

Langkah pertama dalam memilih yang tepat mata gergaji bimetal adalah memahami jenis bahan yang Anda potong. Bahan yang berbeda memiliki sifat fisik yang berbeda, seperti kekerasan, ketangguhan, dan kepadatan, yang mempengaruhi pemilihan mata gergaji. Misalnya, logam dengan kekerasan lebih tinggi (seperti baja tahan karat) biasanya memerlukan bilah gergaji yang lebih keras dan tahan aus untuk mengatasi keausan saat pemotongan. Untuk kayu lunak atau plastik, Anda dapat memilih mata gergaji yang relatif lunak dengan bentuk gigi yang lebih besar untuk menghasilkan pemotongan yang cepat. Dalam penerapan praktis, disarankan untuk mempelajari sifat spesifik material sebelum memotong, dan bahkan melakukan pengujian skala kecil untuk memastikan bahwa mata gergaji yang dipilih dapat secara efektif mengatasi tugas pemotongan yang diperlukan. Langkah ini tidak hanya meningkatkan efisiensi kerja, namun juga menghindari kerusakan mata gergaji atau kehilangan material akibat pemilihan yang tidak tepat.

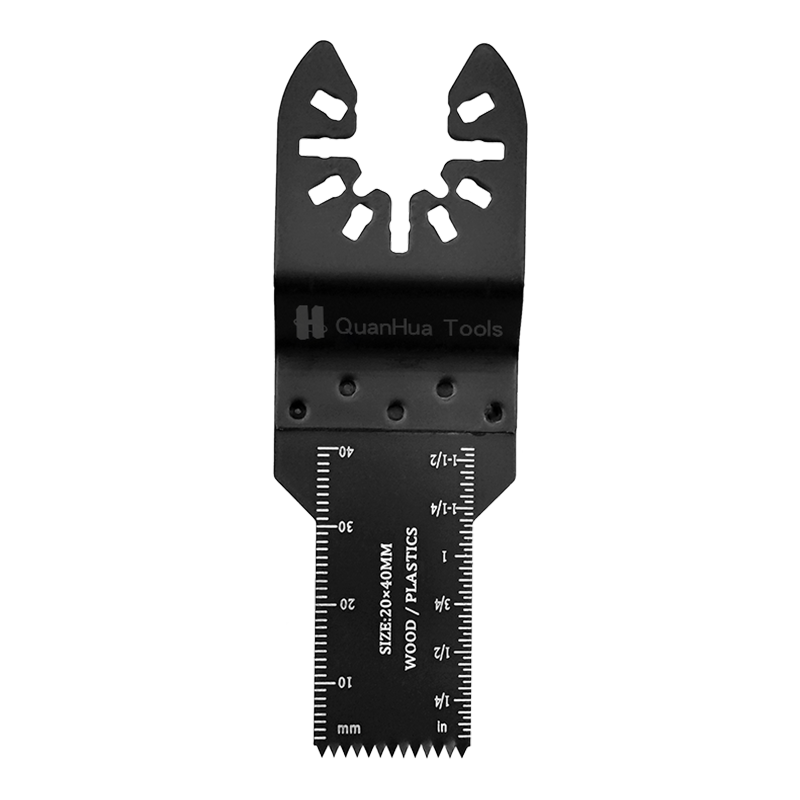

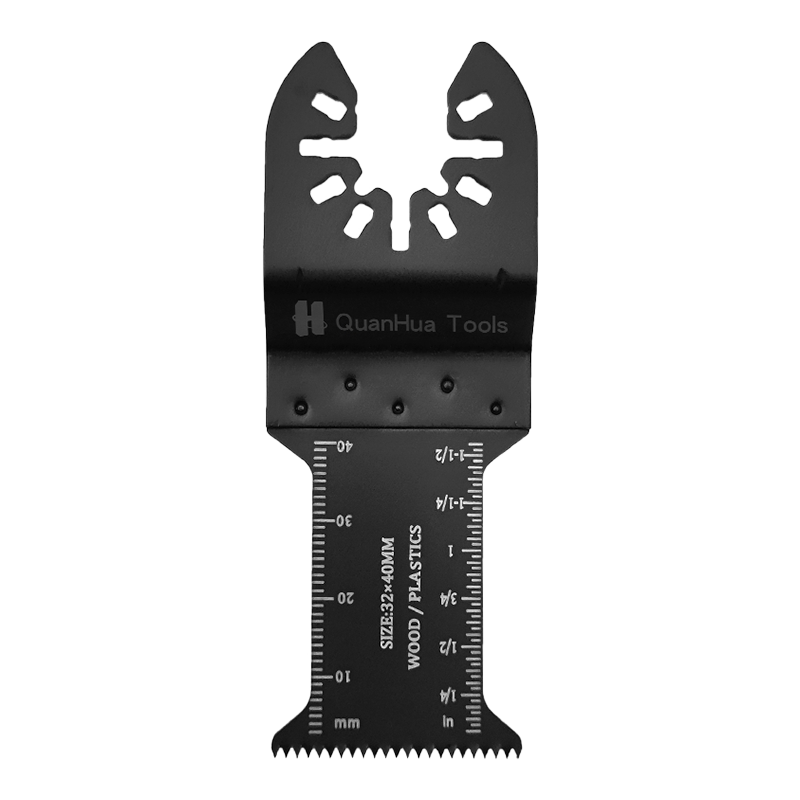

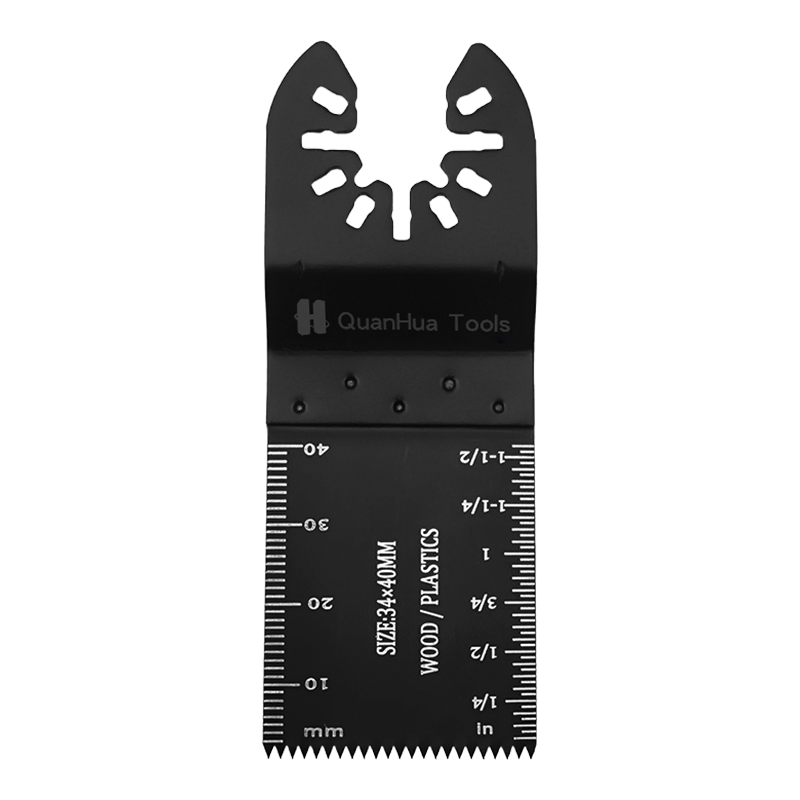

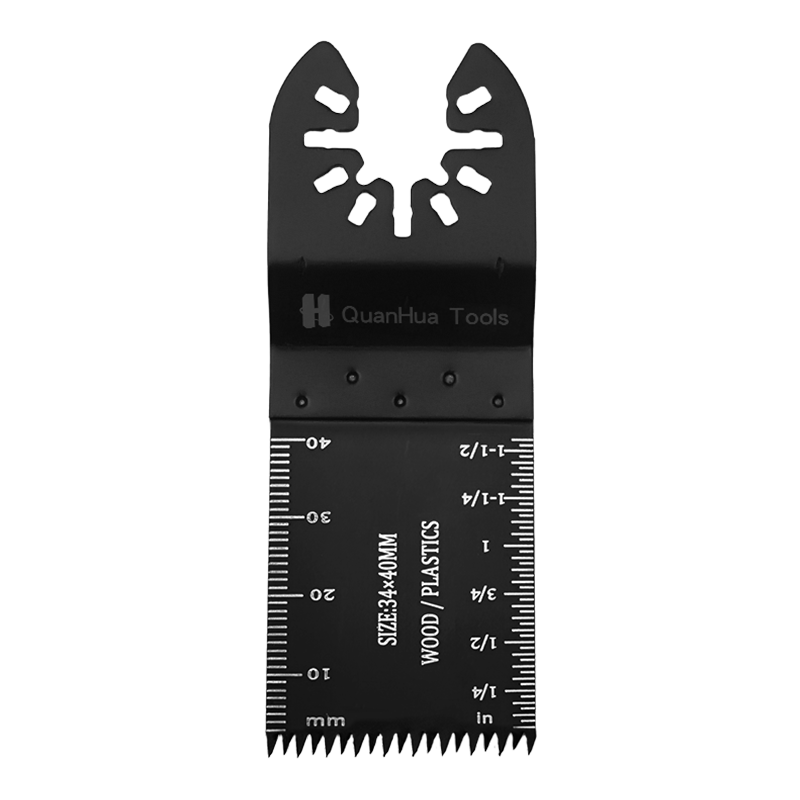

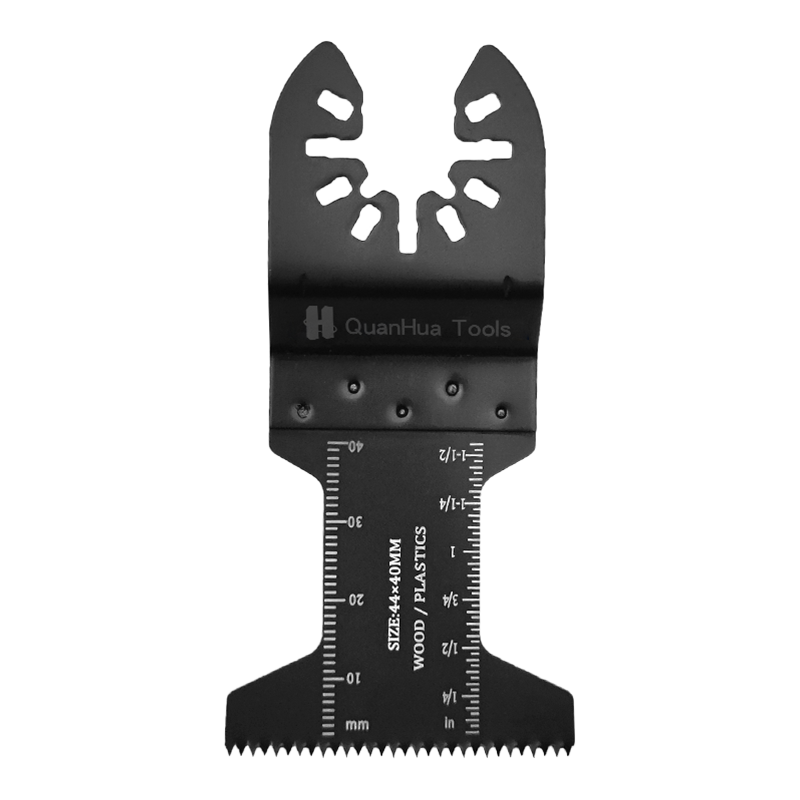

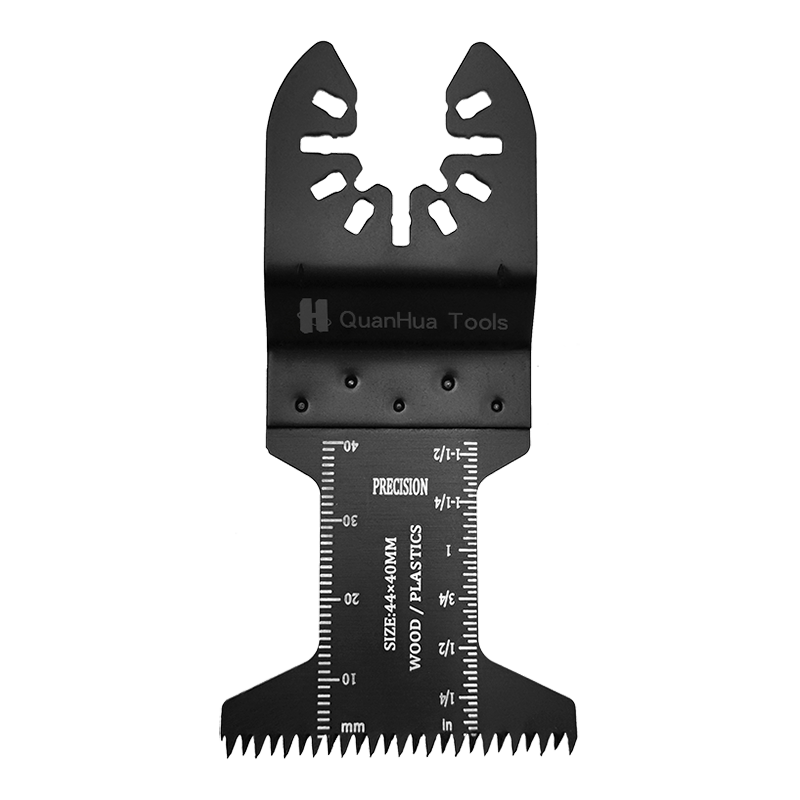

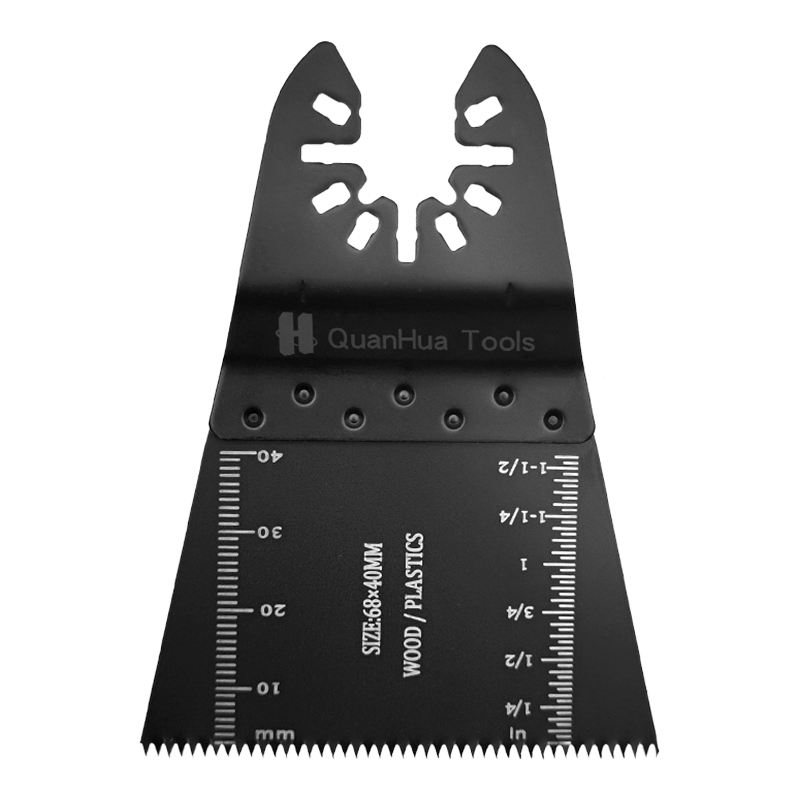

2. Desain gigi mata gergaji

Desain gigi mata gergaji bimetal secara langsung mempengaruhi efisiensi dan efek pemotongan. Bentuk gigi yang berbeda cocok untuk kebutuhan pemotongan yang berbeda. Bentuk gigi yang umum antara lain tipe gigi gergaji, tipe gigi pipih, dan tipe gigi miring. Jenis gigi gergaji cocok untuk pemotongan kasar, dapat dengan cepat menghilangkan material dalam jumlah besar, dan cocok untuk memotong kayu dan beberapa plastik; tipe gigi pipih digunakan untuk material yang memerlukan pemotongan halus, seperti logam tipis dan material komposit. Untuk aplikasi yang memerlukan akurasi pemotongan tinggi, memilih mata gergaji dengan jarak gigi yang kecil dan jumlah gigi yang banyak dapat secara efektif mengurangi gerinda tepi yang dihasilkan selama proses pemotongan. Dengan menganalisis karakteristik bahan target dan menggabungkannya dengan persyaratan pemotongan sebenarnya, memilih bentuk gigi yang sesuai dapat meningkatkan kualitas dan efisiensi pemotongan serta menghindari pemborosan akibat pemotongan yang tidak tepat.

3. Jumlah gigi dan kecepatan potong

Jumlah gigi (TPI, atau jumlah gigi per inci) mata gergaji merupakan faktor penting yang mempengaruhi kecepatan dan efek pemotongan. Secara umum, semakin banyak gigi, semakin halus pemotongannya, yang cocok untuk material tipis seperti pelat baja tipis dan plastik; sedangkan mata gergaji dengan gigi lebih sedikit cocok untuk pemotongan kasar pada bahan yang lebih tebal. Pemilihan jumlah gigi yang tepat dapat mengoptimalkan proses pemotongan dan mencapai kualitas pemotongan yang diharapkan. Misalnya, untuk material logam dengan ketebalan lebih dari 3 inci, disarankan untuk menggunakan mata gergaji dengan 4 hingga 6 TPI untuk memastikan material dapat dihilangkan secara efektif selama pemotongan dengan tetap menjaga efek pemotongan yang baik. Untuk pelat tipis dan pekerjaan presisi, akan lebih tepat jika memilih mata gergaji dengan 10 hingga 32 TPI. Kecepatan potong juga harus sesuai dengan jumlah gigi. Kecepatan potong yang lebih tinggi dapat menyebabkan mata gergaji menjadi terlalu panas dan memperpendek masa pakainya. Oleh karena itu, kombinasi jumlah gigi dan kecepatan potong yang wajar dapat mencapai hasil pemotongan yang efisien dan tahan lama.

4. Ketebalan bahan

Ketebalan material merupakan pertimbangan penting lainnya ketika memilih mata gergaji bimetal. Bahan yang lebih tebal biasanya memerlukan mata gergaji yang lebih kuat untuk menahan tekanan lebih besar yang dihasilkan selama pemotongan. Misalnya, saat memotong pelat baja setebal 2 inci, Anda harus memilih mata gergaji khusus berkekuatan tinggi, yang biasanya memiliki jarak gigi lebih besar dan ketahanan tekuk yang lebih baik. Ketebalan juga mempengaruhi kecepatan potong dan laju pemakanan; saat memotong bahan yang lebih tebal, laju pengumpanan harus dikurangi secukupnya untuk menghindari panas berlebih atau kemacetan pada mata gergaji. Disarankan untuk mengacu pada rekomendasi pabrikan saat memilih mata gergaji untuk memastikan bahwa mata gergaji digunakan dalam kondisi pemotongan yang sesuai untuk meningkatkan efisiensi kerja dan mengurangi risiko kerusakan.

5. Kecepatan potong dan laju pengumpanan

Memilih kecepatan potong dan kecepatan pengumpanan yang tepat adalah kunci untuk memastikan mata gergaji bimetal bekerja secara efektif. Memotong terlalu cepat akan menyebabkan mata gergaji menjadi terlalu panas, mengurangi kinerja dan masa pakainya, dan bahkan dapat menyebabkannya patah. Sebaliknya kecepatan yang terlalu lambat akan menurunkan efisiensi kerja. Secara umum, Anda harus menyesuaikan kecepatan potong sesuai dengan kekerasan material dan desain mata gergaji. Untuk material yang lebih keras, seperti baja keras, kecepatan pemakanan yang lebih lambat dan sedang dapat secara efektif mencegah panas berlebih, sedangkan untuk kayu lunak, kecepatan potong dapat ditingkatkan secara moderat. Umumnya disarankan untuk melakukan uji pemotongan dan mencatat hasilnya untuk menemukan parameter pemotongan terbaik berdasarkan karakteristik mata gergaji dan bahannya. Penyesuaian ini dapat meningkatkan efisiensi pemotongan secara signifikan dan memastikan efek pemotongan yang ideal.

6. Perhatikan lapisan mata gergaji

Beberapa bilah gergaji bimetalik mungkin dilapisi dengan lapisan khusus untuk meningkatkan kinerja pemotongan dan daya tahan. Pelapis ini biasanya digunakan untuk mengurangi gesekan antara mata gergaji dan material, sehingga mengurangi timbulnya panas selama pemotongan dan memperpanjang umur mata gergaji. Pelapis yang umum termasuk pelapis titanium dan pelapis nitrida, yang tidak hanya meningkatkan ketahanan aus mata gergaji, tetapi juga secara efektif mencegah karat dan korosi. Memilih mata gergaji dengan lapisan yang sesuai dapat membantu menjaga kinerja pemotongan yang efisien dalam berbagai kondisi lingkungan. Bilah gergaji berlapis dapat meningkatkan kecepatan potong dan akurasi pemotongan secara signifikan saat memotong bahan logam. Oleh karena itu, memperhatikan karakteristik lapisan mata gergaji dapat membantu Anda mencapai hasil yang lebih baik dalam tugas pemotongan yang rumit.